LA CALIDAD DE LOS PELLETS DEPENDE DE VARIAS CONDICIONES DE COMPRADORES (GRANJEROS, INTERMEDIARIOS, ETC.), Y DE LAS ESPECIES ANIMALES QUE LO CONSUMEN.

En la producción de alimento balanceado es muy común hacer las mezclas para luego peletizarlas con la maquinaria que comprime la mezcla de harinas y se prensa a través de una matriz con agujeros.

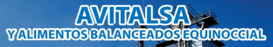

En general, las matrices tienen varios miles de agujeros que con el ingreso de harina están normalmente avellanadas. La matriz tiene un espesor mínimo el cual, por razones de resistencia mecánica, no se puede reducir más.

Así que, dependiendo del espesor de la matriz, del diámetro de los agujeros y de la mezcla de harinas, los agujeros de la matriz tienen un contra agujero de mayor diámetro que se conoce como “alivio”.

El largo del agujero en la matriz, dentro del cual se comprime la harina, se llama agujero activo; si este tiene alivio, el agujero activo es más corto.

En el agujero activo se puede calcular un factor de compresión que establece la resistencia que tiene matriz al comprimir la harina. Su fórmula es sencilla y se define como el factor de compresión que es el largo activo dividido por el diámetro del agujero activo: c=l/d o como en la imagen c=A/d.

La definición de la matriz es básica para describir el proceso de elaborar pellets y ayuda a entender cómo se forma un pellet y cómo se le proporciona el respectivo valor de calidad.

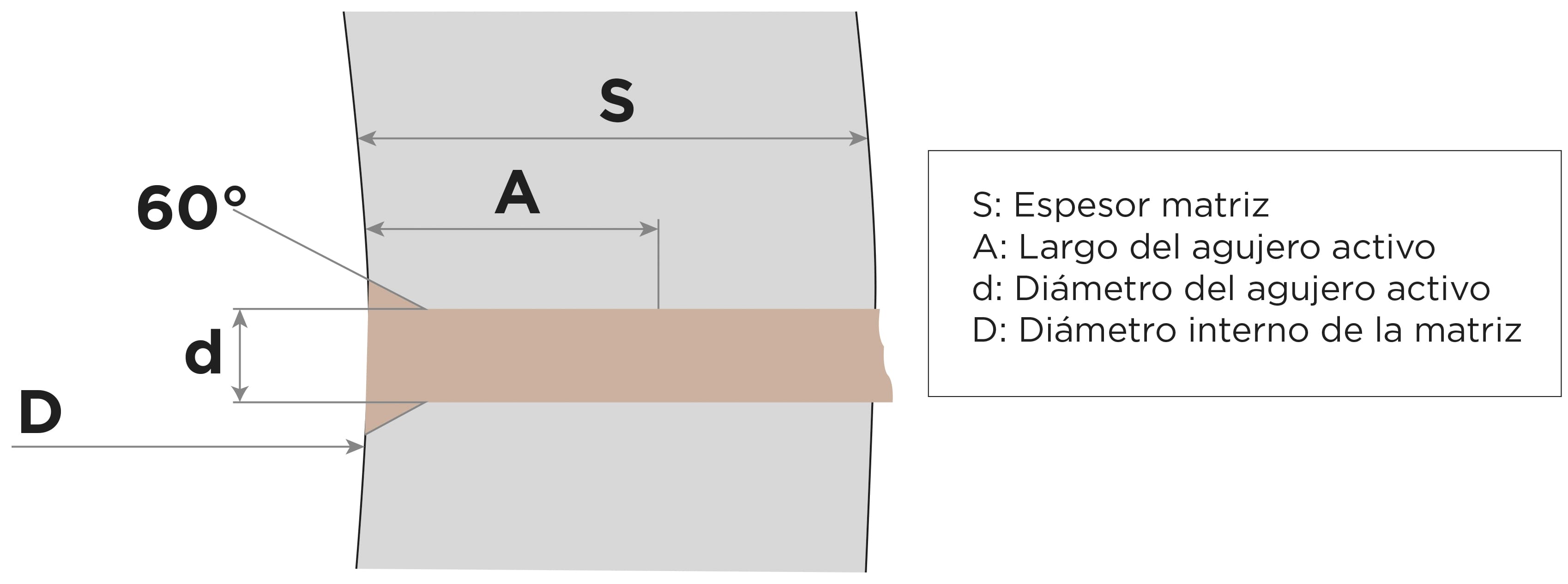

LA CALIDAD DEL PDI DEPENDE DE VARIOS FACTORES

En el gráfico se puede observar que hay cuatro factores mayores que influyen en el PDI.

Si en la peletizadora, la harina es prensada una y otra vez y luego impulsada dentro de los agujeros, las partículas de almidones que han sido previamente gelatinizadas con vapor súper caliente en el acondicionador, se pegan con otras partículas.

Mientras las capas de harina van avanzando, la fricción con la pared de los agujeros comprimen más las partículas. En este paso se define el primer criterio físico de calidad: la dureza y el PDI.

Al salir del agujero activo, las partículas ya forman un pellet. Conforme continúa el proceso de prensado de harinas, los pellets van avanzando hasta que se rompen, se contactan con las cuchillas o simplemente alcanzan una longitud que ya no resiste las fuerzas centrifugales del giro de la matriz. Ahí es cuando se define el segundo criterio físico de calidad: el largo del pellet.

Observando los factores que definen la calidad, se determina que el 20% es el acondicionamiento. Asimismo, se establece que la molienda tiene un 20% de influencia en la calidad del pellet. En las mezclas los almidones que en su forma natural solamente son cristales, al acondicionarlos se transforman en gelatina (por ello se conoce como gelatinización). Ese almidón gelatinizado es el pegamento que hace que las partículas prensadas en el agujero de la matriz se adhieran entre sí.

CARACTERÍSTICAS PARA DEFINIR LOS VALORES

- Mezcla balanceada: un pellet contiene todos los ingredientes en proporciones correctas y homogéneamente mezclados.

- PDI: de sus siglas en inglés “Pellet Durability Index”, es la resistencia del pellet al maltrato durante el transporte

- Dimensiones: el largo influye en la medición del PDI mientras que el diámetro depende del animal que lo consumirá

- Dureza; un factor poco importante pero que también contribuye al PDI

- Humedad: define el peso y con eso la merma/ ganancia comercial y parcialmente la vida útil en percha.

- Actividad del agua: Establece la vida útil en percha: mientras más alto este valor es más susceptible a deteriorarse.

- Higiene: carga de microorganismos como bacterias y hongos

- Color: calidad subjetiva que, para ciertos animales, es importante

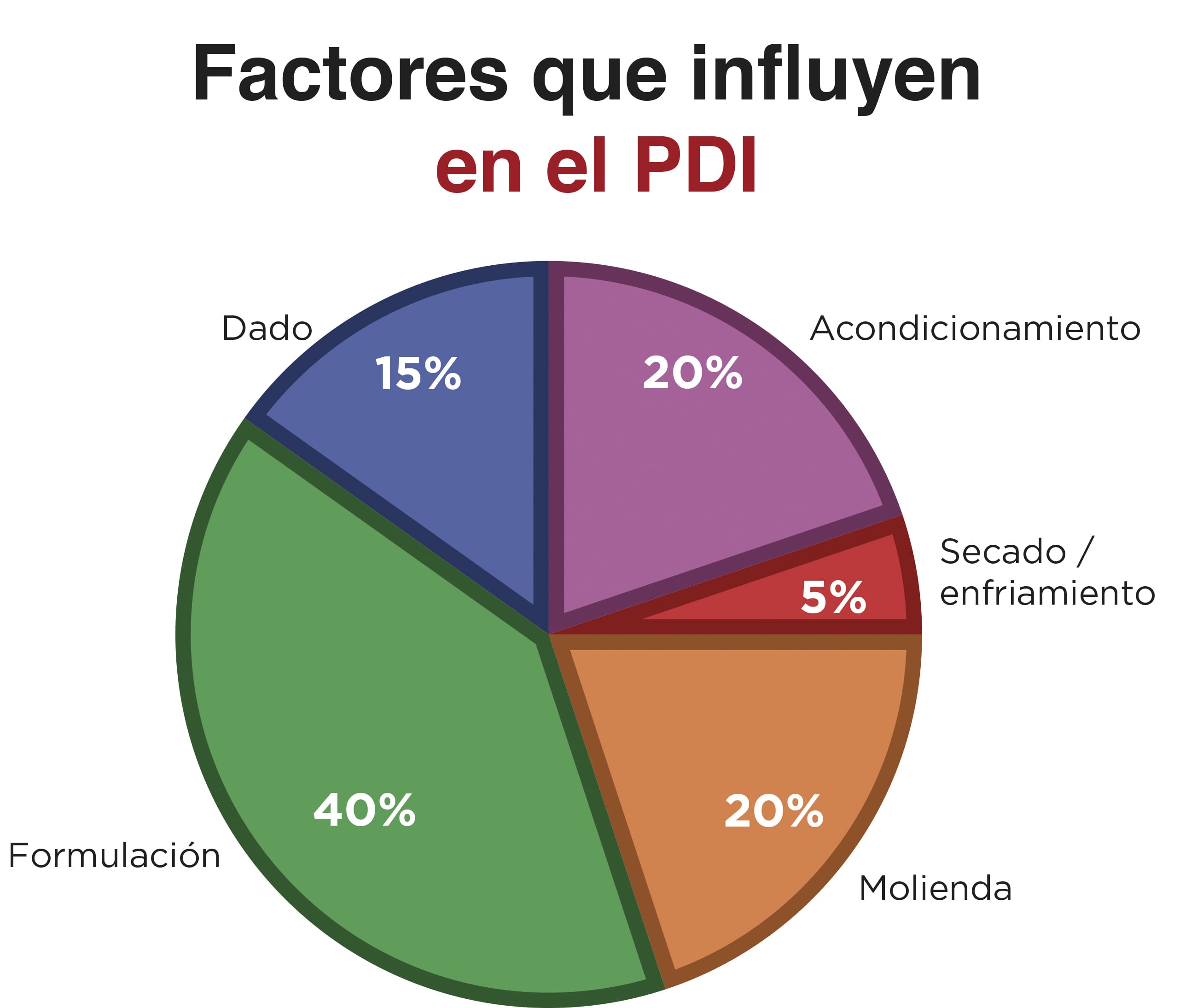

En la imagen se puede observar la sección de un pellet que explica el punto de contacto entre dos partículas. Si la molienda es muy gruesa, hay muy pocos de esos puntos de contacto por lo que hace el pellet más quebradizo. Así que, mientras más fina es la molienda, hay más puntos de contacto.

ESTOS SON LOS DOS FACTORES QUE INFLUYEN EN LA CALIDAD DEL PELLET:

Mientras más fina sea la molienda más puntos de contacto y mientras más tiempo de acondicionamiento con vapor saturado hay más almidones gelatinizados y el pellet contendrá un PDI más elevado.

El mayor factor que influye en la calidad del pellet es la formulación; si a esta se agrega grasas o aceites, se genera un problema mayor: los almidones estarán cubiertas por esos óleos lo cual evita que tengan contacto directo con el vapor evitando la gelatinización.